從物理模板到數字光場:無掩模光刻技術如何重構微納加工的研發范式

日期:2025-09-19

在微納工程領域,從一個基于CAD的數字設計到一個功能化的物理器件,其間的鴻溝由一系列精密的制造工藝來填補,其中光刻無疑是定義器件幾何形態的基石。對于那些深耕于電子顯微鏡及原位測量系統領域、擁有數十年技術積淀的企業而言,其能力邊界的拓展往往遵循著一條清晰的物理學脈絡——從“觀察”微觀世界,到“改造”微觀世界。正是在這一邏輯驅動下,先進的微納加工解決方案應運而生。

作為半導體產業的黃金標準,基于物理掩模版的傳統光刻技術在規模化生產中展現了無與倫比的效率與一致性。然而當我們將視角從大規模生產線轉移至以探索、迭代和驗證為核心的研發環境時,這一成熟的范式便顯現出其固有的局限性。本文旨在深入探討這一“范式錯配”問題,并系統闡述以數字微鏡器件(DMD)為代表的空間光調制器(SLM)如何驅動無掩模光刻技術的發展,從而為前沿科研與工程開發提供一種更為敏捷、靈活且功能強大的微加工解決方案。

一、傳統光刻的核心邏輯:基于物理掩模版的圖形轉移

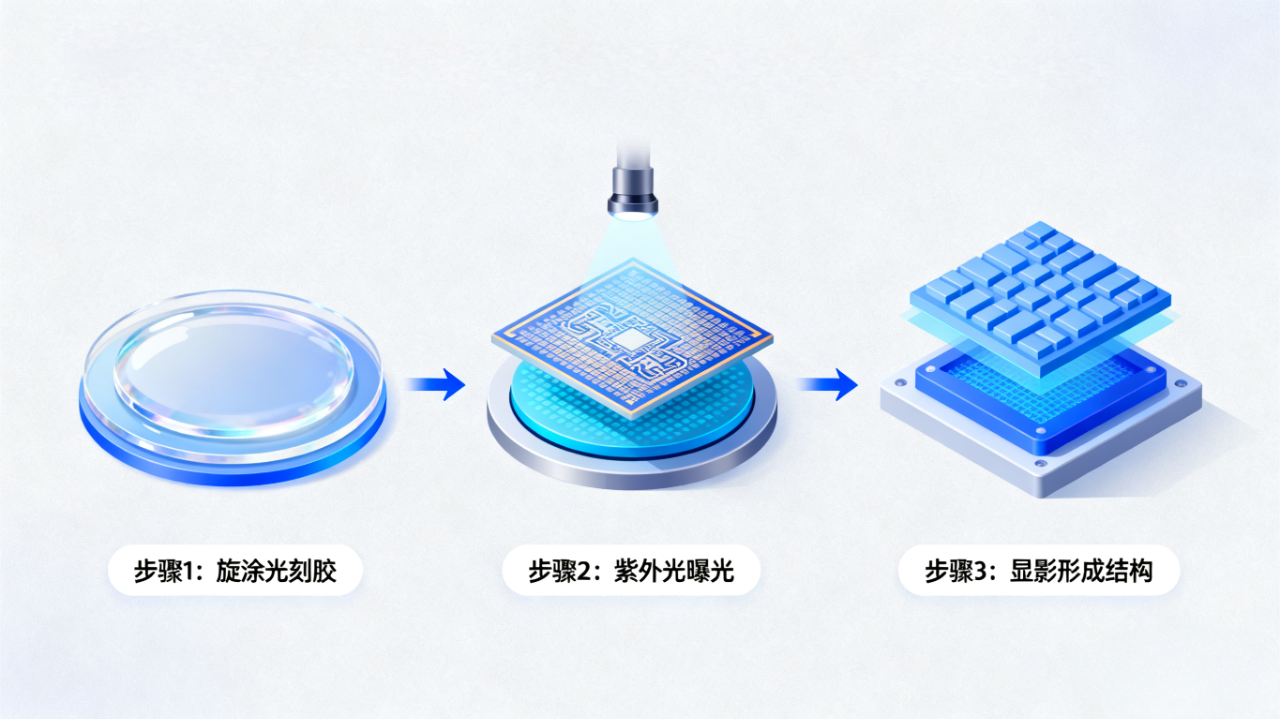

從根本上說,傳統光刻是一種高精度的圖形復制技術。其物理過程可分解為幾個關鍵步驟:

光刻膠旋涂:在基底(如硅晶圓、玻璃)上形成一層對特定波長光(通常是紫外光)敏感的、厚度均勻的光敏聚合物薄膜——光刻膠。

對準與曝光:將一塊承載著預制圖形(通常為不透光的鉻層)的石英掩模版,與基底進行精確對準。之后,準直的紫外光源通過掩模版,將圖形信息以光強的空間分布形式,投影到下方的光刻膠層上。光化學反應隨之發生,被照射區域的光刻膠化學鍵發生斷裂或交聯。

顯影:在特定化學溶液中,溶解掉曝光或未曝光區域的光刻膠(取決于其正、負性),從而將掩模版上的二維抽象圖案,以具有三維輪廓的光刻膠實體結構,精確地復現在基底之上。

圖1 傳統光刻技術核心工藝流程示意圖

此后,這層光刻膠結構便可作為后續工藝(如刻蝕、薄膜沉積、離子注入)的“臨時掩模”。在此傳統光刻流程中,物理掩模版是連接數字設計與物理世界的核心橋梁和唯一圖形載體,它是一個高精度的、靜態的、物理化的圖形數據庫。正是這一核心特性,在研發環境中衍生出三大結構性挑戰。

二、研發環境中的結構性挑戰:成本、周期與功能維度的制約

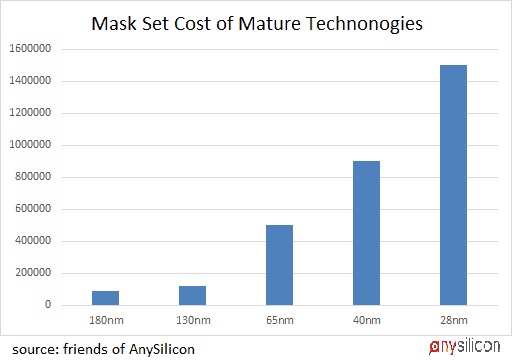

1.高昂的非周期性工程成本

掩模版的制作涉及高分辨率的電子束光刻、精密的濕法/干法刻蝕及嚴格的缺陷檢測,其制造成本,即非周期性工程成本,是研發初期一筆顯著的開銷。對于需要進行多方案并行驗證或參數掃描的科研項目,為每一個設計變量定制一套掩模版,將導致成本呈線性、甚至階躍式增長,這直接抑制了探索性實驗的廣度。

圖2 不同技術節點的掩膜組成本趨勢

2.漫長的設計-驗證周期

掩模版的外部供應鏈依賴性導致了較長的交付周期。一個設計從定稿到掩模版入庫,通常需要數周時間。這嚴重拉長了“設計-制造-測試-優化”的迭代循環,使得本應敏捷的研發過程,被迫嵌入了一個高慣性的“瀑布式”環節。在爭分奪秒的前沿研究中,這種時間延遲可能導致錯失關鍵的創新窗口。

3.圖形無法靈活變化

物理掩模版的靜態屬性,使其無法適應研發過程中頻繁的設計修改需求。任何微小的調整都意味著掩模版的廢棄和重制。

三、數字化變革:基于空間光調制器的動態圖形生成

為突破上述瓶頸,一種無需物理掩模、直接由數字信號驅動的“直寫”技術應運而生,其核心是空間光調制器(SLM)。其中以數字微鏡器件(DMD)應用廣泛和成熟。DMD的本質是一個半導體光學開關陣列,它在一個CMOS基板上集成了數百萬個可獨立高速偏轉的微米級反射鏡。每個微鏡代表一個像素,并擁有三種精確控制的狀態:

“On”態(開態):當光源以與DMD法線成24°角入射時,微鏡向一個方向(如+12°)偏轉,將入射光精準地反射入投影光路的光瞳中,使對應像素在基底上成像為亮點。

“Off”態(關態):微鏡向相反方向(如-12°)偏轉,將光束反射出投影光路,使其被光吸收阱捕獲,對應像素成像為暗點。

Flat態(平坦態):微鏡處于0°不偏轉狀態,通常為存儲或復位狀態。

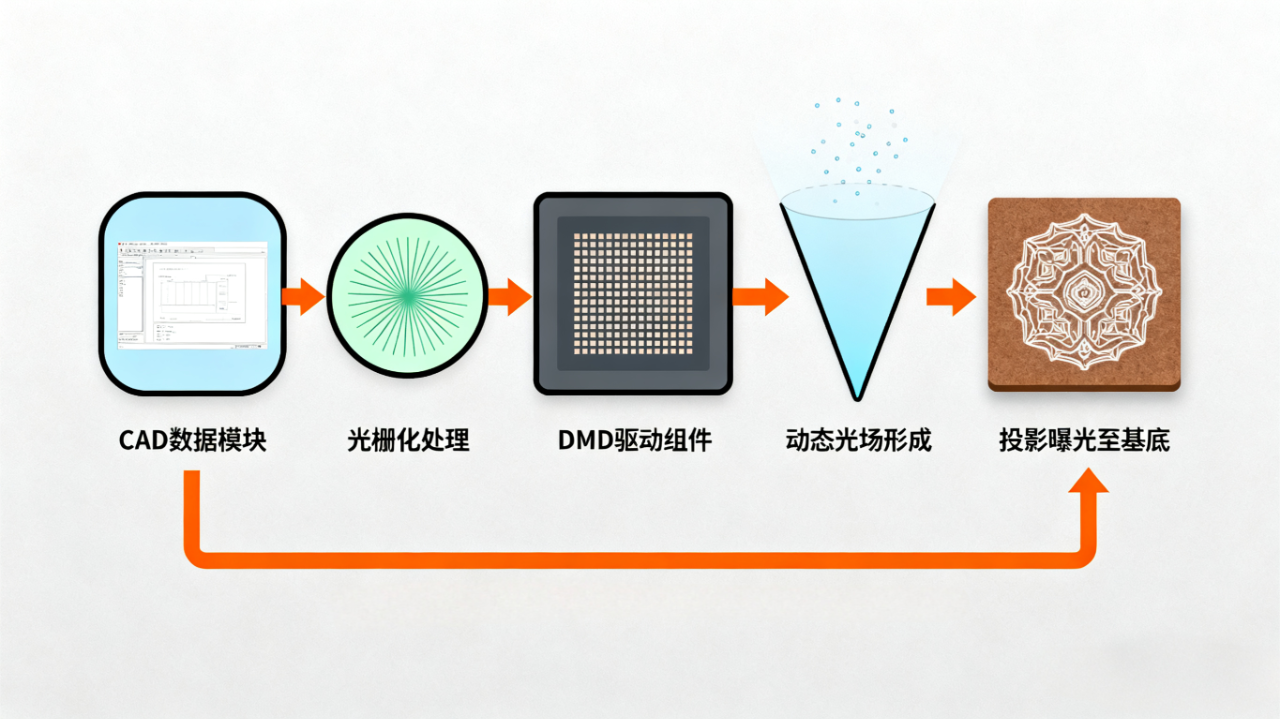

無掩模光刻系統的工作流程,是對傳統光刻范式的一次重構:

CAD數據 -> 光柵化處理 -> DMD驅動 -> 形成動態光場 -> 投影曝光

圖3 無掩模光刻(DMD技術)數字化工作流程示意圖

設計文件(如GDSII, DXF)首先被軟件光柵化,轉換為位圖信息。該信息實時加載到DMD控制器,驅動數百萬微鏡以微秒級的速度協同翻轉,從而在曝光瞬間,生成了一個與設計圖形對應的動態二進制光場,其功能等同于一個可瞬時刷新的“虛擬掩模”。這個光場經過投影物鏡系統縮放后,直接在光刻膠上完成圖形的寫入。

四、技術優勢與前沿應用:研發范式的重塑

這種從“靜態物理模板”到“動態數字光場”的轉變,為微納加工的研發工作帶來了多維度的能力躍遷。

1.實現真正的敏捷開發與快速原型驗證

最核心的優勢在于,設計的修改成本幾乎為零。研究人員可以在數分鐘內完成從設計修改到再次曝光的全過程。這使得參數化掃描變得輕而易舉,例如,在設計微流控混合器時,可以快速制造出一系列具有不同通道寬度、交叉角度的器件,并通過實驗數據驅動設計優化。在MEMS諧振器的研究中,可以快速迭代懸臂梁的幾何參數,以尋找最佳的頻率響應。這種能力將研發流程從傳統的“瀑布模型”解放出來,帶入了高效的“敏捷模型”。

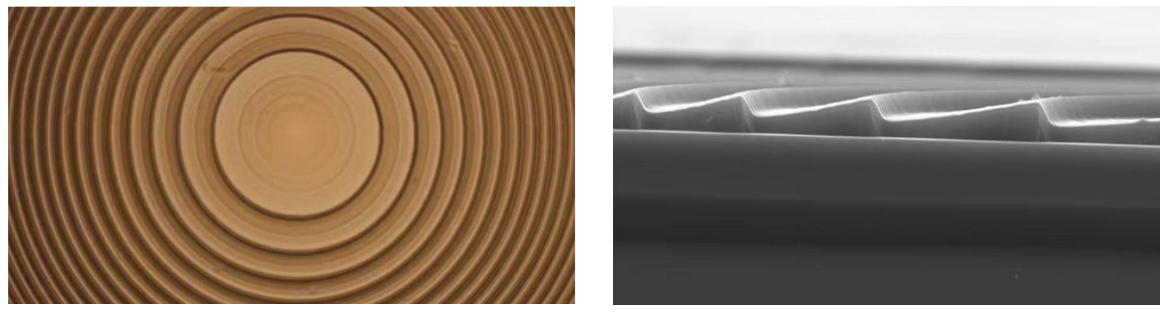

2.解鎖灰度光刻,賦能三維微納制造

DMD的數字化本質,使其能夠通過脈沖寬度調制(PWM)技術,實現高精度的灰度曝光。在一個曝光周期內,通過精確控制單個微鏡在“開”態停留的時間占總時間的比例(即占空比),可以線性地調節該像素點所接收到的累積光劑量。光刻膠在顯影后,不同光劑量對應的區域會形成不同的殘留厚度。

這一能力是制造復雜三維微結構的利器。例如,在微光學領域,可以通過生成精確的灰度圖樣,一次性曝光制造出具有連續曲面的菲涅爾透鏡或衍射光柵,其性能遠優于通過多步二元光刻疊加出的階梯狀近似結構。

圖4 澤攸科技DMD案例(3D灰度光刻實現菲涅爾透鏡,從掃面電鏡的截面圖中可以看出臺階連續變化)

3.催生“混合光刻”新策略在許多器件的研發中,往往同時存在對精度要求迥異的不同結構。例如,一個典型的量子計算芯片或高頻氮化鎵(GaN)HEMT器件,其微米級的電極引線、連接焊盤等占據了大部分面積,但對線寬控制要求相對寬松;而其核心的約瑟夫森結或T型柵電極,尺寸則在納米量級,精度要求極為苛刻。

圖5 澤攸科技DMD無掩膜光刻機

圖6 澤攸科技EBL電子束光刻機

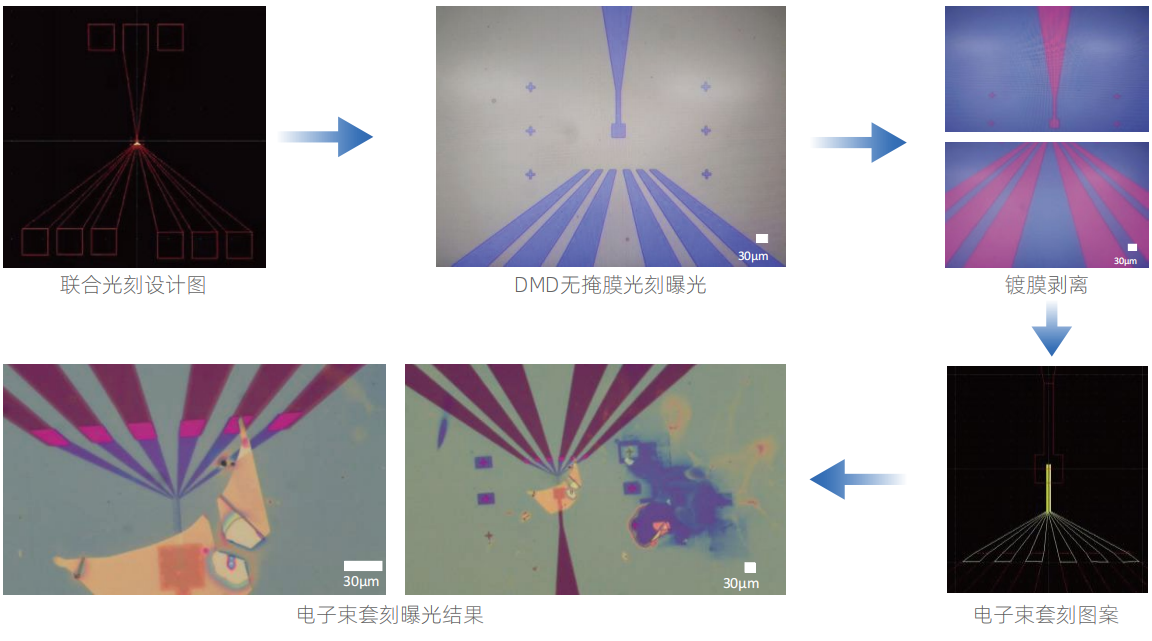

此時,“混合光刻”策略應運而生。它主張使用不同技術處理不同層級的結構,以實現全局效率-成本-性能平衡。具體實踐中,可以首先采用基于DMD的無掩模光刻系統(如澤攸科技ZML系列)高效完成兩項核心工作:一是高速、大面積地完成所有非關鍵的微米級結構的加工;二是為后續的納米級光刻制作出高精度、高反差的對準標記。隨后,再利用電子束光刻系統(如澤攸科技ZEL304G)的超高分辨率,憑借先前制作的對準標記進行精確定位,在DMD光刻預留出的關鍵區域內,進行納米級核心圖形的精確套刻寫入。這種策略將DMD光刻的高通量與EBL的高分辨率優勢無縫銜接、深度互補,已成為前沿器件研發領域一種經濟的可行方案。

圖7 DMD紫外光與電子束聯合光刻

無掩模光刻技術,通過將空間光調制器引入光路,實現了從靜態物理掩模到動態數字光場的根本性轉變。它不僅解決了傳統光刻在研發階段面臨的成本、周期和靈活性瓶頸,更通過灰度光刻和混合光刻等新能力,拓展了微納加工的工藝邊界。對于身處創新一線的工程師與科研人員而言,它不再僅僅是一個加工設備,而是一個無縫連接數字設計與物理驗證的強大平臺,一個能夠將研發迭代速度推向新高度的“加速器”,從而讓更多的創新構想,能夠更快、更自由地在微觀世界中得以實現。

作者:澤攸科技